发布时间:2024-10-20

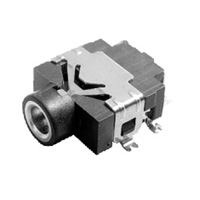

贴片耳机插座作为音频设备的关键组件,其制造工艺与质量控制对于确保产品的性能和品质至关重要。以下是对贴片耳机插座制造工艺与质量控制的详细探讨:

一、贴片耳机插座的制造工艺,设计与规划阶段,在此阶段,制造商需要根据市场需求和客户要求,明确产品规格,包括插孔数量、尺寸大小、电流电压承载能力等。同时,还需设计合理的内部电路布局和模具,以确保插座能够稳定、安全地传输电力和音频信号。材料准备阶段,优质的材料是制造高质量贴片耳机插座的基础。制造商通常会选择高强度、耐腐蚀的金属材料(如铜合金或不锈钢)以及耐磨、耐腐蚀的工程塑料或金属材料来制造插座的外壳和内部部件。这些材料能够有效抵抗插拔带来的磨损,并且具有良好的导电性和耐用性。注塑成型阶段,在此阶段,制造商将设计好的模具安装到注塑机上,然后将塑胶原料加热融化后注入模具中,形成插座的外壳形状。待塑胶冷却固化后,将成型的外壳从模具中取出。注塑成型技术能够确保外壳具有精确的尺寸和形状,以及良好的表面质量。金属部件加工阶段,制造商会通过冲压成型等工艺将金属板材加工成插针、簧片等所需形状,并对这些部件进行电镀等表面处理,以增强其导电性和耐腐蚀性。装配阶段,在装配阶段,制造商会将金属部件、电子元件(如电阻、电容等)和连接线材准确安装到注塑成型的外壳中。焊接工艺尤为重要,制造商通常会采用先进的表面贴装技术(SMT)和波峰焊接工艺来确保焊接接触良好、可靠性高。

二、贴片耳机插座的质量控制,原材料质量控制,制造商会对所有原材料进行严格的质量检测,确保其符合相关标准和要求。对于金属材料,会检测其导电性、强度和耐腐蚀性;对于塑胶材料,会检测其绝缘性、耐热性和耐磨性。生产过程控制,在生产过程中,制造商会采用先进的生产设备和技术,并严格控制生产环境和工艺参数。例如,在注塑成型阶段,会控制注塑机的温度、压力和注射速度等参数;在焊接阶段,会控制焊接温度和时间等参数。同时,还会对生产过程中的每个环节进行实时监控和检测,以确保产品质量稳定可靠。成品检验,制造商会对生产出的贴片耳机插座进行严格的成品检验。这包括外观检查(检查插座的外观是否有瑕疵、划痕等)、功能测试(对插座进行通电测试,检查其插孔是否正常工作,电流、电压等参数是否符合标准)和安全检测(进行漏电、耐压等安全性能检测)。只有通过所有检验的插座才会被视为合格产品。质量管理体系,优秀的制造商通常会建立完善的质量管理体系,从原材料采购、生产过程控制到成品检验,各个环节都进行严格监控和管理。这有助于确保产品质量稳定可靠,并不断提高产品的性能和品质。

三、总结,贴片耳机插座的制造工艺与质量控制是确保其性能和品质的关键。制造商需要采用先进的生产设备和技术,并严格控制生产环境和工艺参数;同时,还需要建立完善的质量管理体系,对原材料、生产过程和成品进行严格的质量检测和控制。只有这样,才能生产出高质量、可靠性能的贴片耳机插座产品,满足市场和用户的需求。